文章来源:经济日报 发布时间:2019-05-08

无人机航拍的北盘江大桥。(欧东衢摄)

2016年12月29日,横跨贵州省六盘水市都格镇和云南省宣威市普立乡的北盘江大桥正式建成通车。(浦超摄)

2016年9月10日,北盘江大桥成功合龙。(贵州省高速公路公司供图)

北盘江大桥建设工地。(贵州省高速公路公司供图)

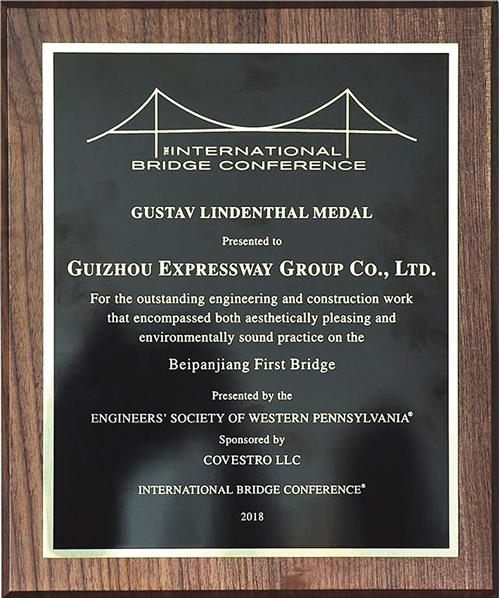

2018年5月,北盘江大桥荣获第35届国际桥梁大会古斯塔夫斯金奖。(资料图片)

缩千里为咫尺,连云贵为一家。

在乌蒙山脉深处,一座大桥横跨在峡谷之上,将贵州与云南紧紧连在了一起。这座大桥就是享誉中外的桥梁明星——杭瑞高速贵州毕节至都格(黔滇界)公路北盘江大桥。

北盘江大桥,长1341.4米,桥面至枯水期水面的高度差达565米,接近上海中心大厦的主体高度,位居世界之首;大桥东、西两个主桥墩高度分别为269米和247米;主桥为七跨连续钢桁梁斜拉桥,跨径达720米,目前在世界同类型桥梁中排名第二。有外国网友在观看北盘江大桥的视频后留言说,“中国用超级工程证明自己”。

从桥面俯瞰川流不息的北盘江,犹如一条溪流。但为了征服这条“溪流”,建设者们付出了无数的智慧、汗水和心血。

设计,既经济又环保

在遍布山地丘陵的贵州省修建道路,桥梁是必须要迈过的一关。而在北盘江峡谷地区建造一座世界级水准的桥梁,面临的挑战和困难就更大了。在贵州高速公路集团有限公司副总工程师周平看来,这些困难和挑战主要表现在,北盘江两岸地势陡峭、地形变化急剧、局部风环境复杂。同时,霜冻、大雾、暴雨、暴雪、酸雨等气象灾害频发,再加上峡谷地形场地狭窄,运输及施工条件极差,修建难度可想而知。

虽然面临众多设计难题,但中交公路规划设计院有限公司没有被吓住,他们选择迎难而上,于2009年接受了北盘江大桥的设计任务。从那时起,承担设计任务的团队数次勘查现场,统筹考虑塔基安全、施工方便等要求后,确定了北盘江大桥的跨径应该在670米以上。

跨径670米意味着什么?“这一数字超出了梁式桥、拱桥、混凝土斜拉桥的适用跨径范围。”中交公路规划设计院北盘江大桥设计团队负责人彭运动说,综合考虑桥位所处地形条件、施工可实施性等因素,适合北盘江大桥的建设方案只能在钢桁架梁斜拉桥、钢桁架梁悬索桥两个方案中比较选择。

此前,西部地区高速公路跨越深山峡谷的大跨径桥梁基本都选择了悬索桥方案,如贵州坝陵河大桥、湖北四渡河大桥和湖南矮寨大桥等,中交公路规划设计院也在悬索桥的设计上积累了丰富经验,似乎悬索桥是必然的选择。

但是,北盘江大桥的建设地处在深度石漠化山区,采用以往的方案面临诸多困难和局限——两岸均为高达500米的高陡边坡,岸边均为悬崖峭壁,且分布了一些溶蚀裂隙带,悬索桥型锚碇的大开挖对边坡稳定和安全影响较大。同时,桥址区基岩地层为可溶性的碳酸盐岩地层,地下水活动频繁,这对桥梁地基基础的安全形成严峻考验,很难找到适合悬索桥的锚碇位置。

同时,对于主跨径为500米至800米的山区大跨径桥梁,钢桁梁斜拉桥在经济性上比悬索桥具有更强的竞争优势,对环境影响也较小,钢桁梁斜拉桥无疑是一个既经济又环保的选择。

为此,中交公路规划设计院组织精兵强将,组建了一支强大的桥梁设计队伍,经过多轮比对论证,最终决定采用主跨径720米的钢桁梁斜拉桥。

主体方案确立后,选择合理的施工方案被提上了日程。据介绍,北盘江大桥桥位地势险要,两岸索塔坐落于悬崖边,主梁架设成为最大难点。如果采用常规的对称悬臂拼装方案,由于地形急剧变化缺少喂梁平台,工期难以保证;采用边跨落地支架中跨缆索吊机的施工方式,至少需要投入约1.5万吨支架,不仅施工成本巨大,还面临较高的支架施工风险。

一时间,施工设计陷入僵局。

关键时刻,设计团队迎难而上,经过查阅大量资料,精心对比,在一次次挑战自我、否定自我的过程中,敏锐地抓住“主桥两岸端部设计标高与山坡顶部地面标高接近”的细节,创造性地提出在边跨增设一个辅助墩,边跨采用顶推的施工方案——边跨钢桁梁顶推与索塔同步施工,边跨钢梁就位后,主跨采用桥面吊机进行拼装。

中交公路规划设计院负责人表示:“这种施工方法在斜拉桥施工中属首次应用,可以大大降低山区高支架施工风险,施工工期也比悬索桥方案缩短了半年时间,更重要的是对桥下水域无污染,不会破坏岸坡稳定。”

基建,解决“三通”难题

设计蓝图落实了,2012年12月27日北盘江大桥正式动工建设。其中,大桥东、西索塔分别由中交第二航务工程局有限公司和贵州省公路工程集团有限公司建设。

但是,在建设初期,如何建立完备的基础设施成为新的“拦路虎”。据介绍,北盘江大桥项目驻地位于海拔1500米的山顶,不通水、不通电、不通路,基础设施条件极为恶劣。

通路是第一个坎。在“地无三尺平”的山区建一条施工便道,要付出常人难以想象的努力。为了修路,项目承建方、中交二航局北盘江大桥项目部常务副经理喻文浩,上山下山走过了无数遍,总共穿坏了3双鞋,才建好1条施工便道。

通水是第二个坎。山脚是奔腾不息的北盘江,山上却缺乏水利工程,只能采用窖井储水——在雨水充沛的季节里将雨水储存在窖井内,以备平时用水。这种靠天吃水的方法根本无法满足施工需要,为此建设队伍曾尝试聘请打井队挖井,但听说要施工的位置后,打井队没到实地考察就一口咬定这里没水。最终,建设队伍凭借在贵州多年的施工经验,用“在半山腰修建蓄水池,利用水泵将北盘江的水逐级引至山顶”的办法解决了用水难题。

通电是第三个坎。在崎岖的山路上,重达1吨多的变压器只能依靠最原始的办法来运输。最终依靠32个工人用撬棍将变压器送到了指定位置,花了将近一个月。此后,又耗时3个多月,架设起近百根电线杆。

攻关,成就世界工程

基础设施建好了,施工也进入了攻关期。随着工程建设的深入,北盘江大桥的施工面临着山区大体积承台混凝土温控、超高索塔机制砂高性能混凝土泵送、山区超重钢锚梁整体吊装、边跨高墩无水平力的钢桁梁顶推、大跨钢桁梁斜拉桥合龙5大技术难题。

首先,北盘江大桥桥深墩高,承重能力强,但受弯受拉能力有限,大桥辅助墩高84米,相当于28层楼高,对这样的大高个,上部稍有风吹草动都会引起下方的剧烈晃动。对此,他们创新性地采用了模块化钢桁梁自动顶推为钢桁梁顶推开启双保险。

据介绍,施工采用的钢桁梁步履式顶推技术,大大减轻墩身所受的水平力,从而控制辅助墩根部的弯矩,通过中交二航局武港院的技术攻关,钢桁梁步履式顶推可以自动调节不同工位钢桁梁自重分配的不均匀性,实现了顶推过程中荷载转换、支撑系统往复移动、桥梁结构稳步前移的功能。通过循环“顶—推—降—缩”几个步骤逐步完成钢梁的顶推,实现钢桁梁的竖向、顺桥向的移动或调整,最终完成重达6600吨的边跨钢桁梁顶推施工。

其次,北盘江大桥项目地处山区,混凝土只能采用机制山砂,但由于机制山砂级配不均匀,形成的润滑层厚度难以保持一致,导致机制山砂泵送的难度随着高度增加不断加大,在泵送中途容易出现堵管、爆管等情况。但泵送混凝土又是最经济安全的输送方法,能将混凝土的性能保持在最佳状态,进而为确保工程质量打下坚实基础。

为了解决这一矛盾,大桥建设团队提前一年就开始研究相关解决方案。据介绍,同泵送高度对混凝土配合比的要求不同,100米以下的工艺相对成熟,基本采用一种配合比方案,100米以上每增加50米就需调整一次配合比,越到高处对混凝土流动性要求越高,到230米以后调整次数增多,几乎每20米就要调整一次。

针对不同原材料、不同外加剂给出不同主塔高度的配合比,工作量很大。试验主管李爱军在主塔混凝土配比试验时,常常加班到深夜,“这些试验数据必须走在施工的前面,才能保证工程进度”。李爱军说。

尽管进场道路十分艰险,但北盘江大桥项目部最终建设了1.26万平方米的标准化混凝土搅拌站,有效保证了工程所需混凝土的生产供应。

值得注意的是,关键部位的特种构件是保障大桥百年使用寿命的重要一环。由于大桥所处地区常年潮湿多雨,且受峡谷横风影响,为最大限度保证行车连续性和舒适性,降低行车对桥体结构的冲击作用,仅能在大桥两端设置4条伸缩缝。

“这对伸缩装置提出了更高要求,除了要良好地适应桥梁伸缩变化外,还必须具备良好的防腐性能。”山西省交通科学研究院院长赵队家说。

为了尽可能减少行车对伸缩缝和梁体的冲击作用,山西省交通科学研究院提出了整体伸缩缝顶面内彼此中梁与边梁的高差都在正负0.5毫米之内的要求,“相当于一枚硬币厚度的四分之一”。最终,在相关技术人员的共同努力下,圆满完成了各项任务。

周平介绍说,北盘江大桥从开始修建直至合龙,取得了5大创新成果,包括“纵移悬拼”新工法、钢桁梁整节段梁底轨道纵移悬拼、“中纵梁+次横梁”梁板新型结构体系、山区峡谷自然风场非平稳数学模型和山区大跨径桥梁车辆行驶安全性及驾乘舒适性的评价准则、斜拉索凝冻监测等新型健康监测系统,

2016年9月10日,北盘江大桥实现合龙,当年12月29日顺利通车。北盘江大桥的建成通车,标志着贯穿我国东中西部7省、全长3404公里的杭瑞高速公路建设取得了重大进展,贵州又新增1条出省通道,云南宣威城区至贵州六盘水的车程从此前的5个小时缩短为1个多小时,实现了“一桥横贯东西,天堑变通途”,黔川滇三省交界区域快速融入了全国高速公路网。

此外,北盘江大桥的建成通车,在桥梁建设领域也具有重要意义,大桥建设在桥型选择、施工方法、混凝土运用等10多个领域探索创新,攻克了许多技术难题,取得了一批具有国际领先水平、拥有自主知识产权的科技创新成果,形成山区特大跨径钢桁梁斜拉桥“设、建、管、养”全寿命周期的技术集群,为其后的六广河大桥、红水河大桥、平塘特大桥、鸭池河大桥的建设提供了技术支撑和保障。(记者 吴秉泽 王新伟)

【责任编辑:宋词】