文章来源:中国交通建设集团有限公司 发布时间:2020-12-04

日前,国家“十三五”重点项目粤港澳大湾区核心工程深中通道已顺利完成首节非标准沉管、首节标准沉管及首节深水区沉管等5个管节浮运安装任务。深中通道每节沉管需航行47公里,完成7次航道转换。建设过程中,中交建设者发挥技术优势,克服地质条件复杂、回淤强度大、超大跨径深埋、水下毫米级对接等多个世界难题,研发设计出一整套外海沉管隧道施工技术和核心装备,助力超级工程建设,将我国外海沉管运输安装推向自动化、智能化时代。

“报告指挥中心,沉管拉合、水力压接已完成,测量塔及潜水探摸数据均满足设计要求,深中通道首节沉管与西人工岛完成精准对接。”经过34个小时不停歇作业,上午11点45分,中交集团所属中交一航局深中通道项目副总经理宁进进响亮的汇报声划破苍穹。喜悦的欢呼声击起伶仃洋上的浪花,船舱内一双双浑浊疲惫的眼睛霎时恢复了神采。

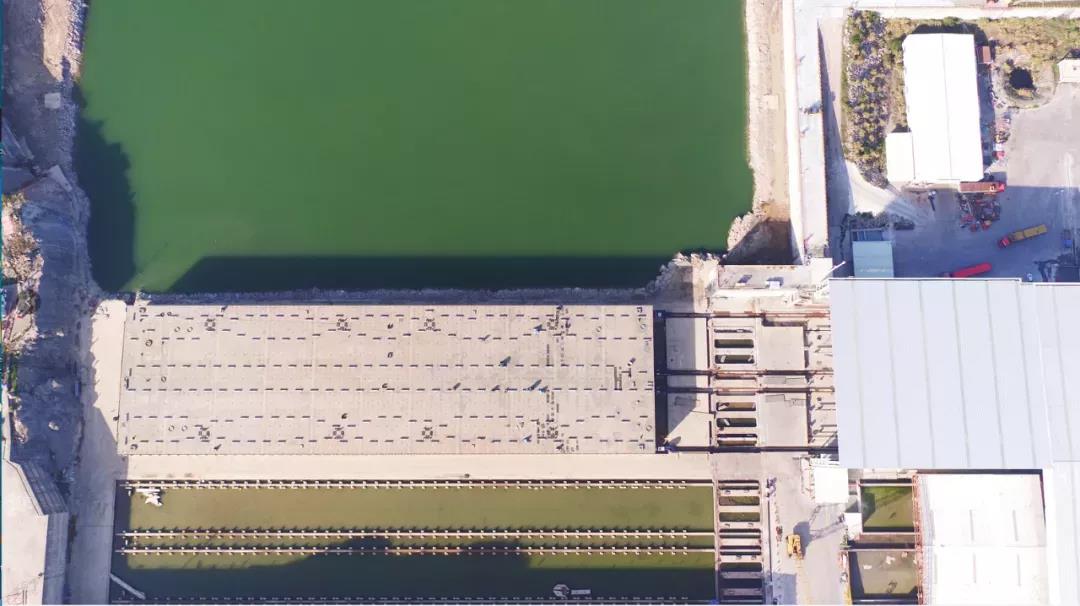

深中通道是集“隧、岛、桥、水下互通”四位一体的世界级跨海通道集群工程,全长约24公里。其中,海底沉管隧道全长5035米,由32节重约8万吨的巨型沉管组成,是目前世界上建设规模最大的沉管隧道。工程建成后,从中山直达深圳,通行时间将由原来的2小时缩短为30分钟,有效推进两岸产业互联互通及粤港澳城市群深度融合发展。

“深中通道首节沉管的顺利对接,体现了中交建设者高质量、高标准的施工能力,也彰显了中国桥、中国隧的建设走上了‘智’造之路。”深中通道管理中心主任王啟铜表示。首节沉管隧道顺利安装,是对中交“大兵团”作战的一次成功检阅,也为深中通道全面推进施工建设打下了坚实基础。

突破5毫米最严苛标准

深中通道海底沉管隧道是世界上首次大规模应用隔舱式双钢板——混凝土组合结构建设的隧道,中交四航局、中交一航局、中交广航局分别负责其中22节沉管的预制、浮运安装及全线基槽开挖、维护清淤施工任务。超级工程、超高标准,海底隧道100年使用寿命的设计使用年限,是项目团队面临的一大挑战。

“首节沉管长123.5米、宽46米、高10.6米、重约6万吨,其排水量相当于一艘满载的大型航空母舰。”中交四航局深中通道项目试验室主管孙帅介绍,要想浇筑出使用寿命长达百年的沉管隧道,保证混凝土质量是关键,必须精确地控制好混凝土流动性、含气量、容重及收缩间的关系,才能确保浇筑质量。

如何在庞然大物上做细活儿,答案就在深中通道智能搅拌站里。中交四航局技术团队研发出一套智能搅拌系统,可以监控混凝土从料仓到罐车的每个环节。在混凝土抵达泵区后,技术团队还会从罐车里取样,进行砼扩展度、混凝土流动性等多项检测,以人工检测复核机器监控参数,确保万无一失。

“现在只要看到混凝土倒在面板上,就可以估算出混凝土是否合格。”负责混凝土质量检测的工程师丁世贤介绍道。

高品质混凝土只是浇筑高品质沉管的第一步,最大的挑战是将混凝土均匀打入沉管的仓格里。深中通道每节沉管有上千个仓格,“混凝土浇筑要在封闭的钢壳内进行,既看不见,还要确保每个仓格里钢壳和混凝土的间隙控制在5毫米以内,难度可想而知。”中交四航局深中通道项目总工程师黄文慧说。

面对传统浇筑设备适用性差,沉管预制工期紧、标准高等难题,中交四航局技术团队为深中通道量身研发出一台智能浇筑机。“它具有越障能力,可灵活移动,还能控制浇筑速度和下料高度,精细化控制每个仓格的混凝土饱满度,最终实现隐蔽工程可视化、传统工程智能化、土木作业精细化目标。”黄文慧自豪地说。这套设备填补了行业空白,形成了相应行业标准及核心关键技术。根据浇筑完成的沉管检测结果显示,沉管脱空数值始终保持在2至3毫米之间,优于5毫米的标准限度。

毫米级浇筑创造了我国钢壳沉管隧道预制的纪录,也为深中通道隧道沉管100年使用寿命提供了先决条件。

敲开伶仃洋的“大门”

浇筑完毕的首节沉管,在桂山岛预制场进行舾装作业后,与世界首制自航式沉管浮运安装一体船“一航津安1”合体,蓄势待发。“一切准备就绪,启航!”6月16日凌晨2点,桂山岛坞口灯光点点,“肩负使命”的一体船踏上了47公里的海上征程。

浮运是沉管安装的一大挑战。从桂山岛到西人工岛,要途径1.5公里的预制场支航道、5.5公里的榕树头航道以及19.2公里的伶仃航道,经过7次航道转换后,才能抵达目的地。“航行充满变数,一旦出现意外,后果是不可逆的。”面对每月只有两次、每次只有三天的安装窗口期,宁进进不敢掉以轻心。

外海作业,瞬息万变。随着河道变窄,茫茫碧波被黄沙翻涌取代,所有人不由地紧张起来。

“接最新通知,中滩航道出现树桩等漂浮物,请尽快处理。”

“收到,已派清障船搜寻。”

浮运过程中,首节沉管相对较短,受连接位置影响,是唯一对接端在船头的管节,虽然覆盖有保护罩,但逆流水速快,一旦撞上漂浮物,所有努力都将白费。“有时候漂浮物会沉到水中,再加上水浑看不见,这给搜寻工作带来很多麻烦,我们只能谨慎再谨慎。”船长王学峰说。

除了自然因素,小渔船也时常来“凑热闹”。虽然已经发布了封航信息,但是仍有不明情况的渔船误入航道。“前方出现多艘渔船,降低航速!”为避免相撞,王学峰立即下达指令。一体船体型庞大,在航行中惯性大,突然减速相当于急刹车,低速下船舵的效力也会降低,不到万不得已,轻易不走这一步。

就在等待渔船驶离航道的同时,横流突然增大。此时,一体船与航线的倾斜角度持续扩大,极易跨出航道搁浅。好在船机总指挥林祥标凭借多年经验,指挥船机加大侧推力度,才总算稳住了船只。

一路有惊无险,终于进入新建浮运航道和中滩之间的转向区,预示航行进入尾声,但同样也进入了最危险的区域。此处的转向角度为56度,且处于深水区,水流速度变化概率较大。一体船刚刚驶入转向区,突如其来的骤增流速给船体转向带来极大阻碍,船体必须实时根据浪涌做出应急反应,才能保证沉管平稳。复杂的水域、加速的水流、未知的风险……DP动力定位系统无法快速响应。紧要时刻,林祥标果断决定将定转向方式由DP模式切换为手动操作,终于有惊无险,一体船成功突破转向区的“考验”。

傍晚,一体船顺利到达西人工岛附近,与西人工岛静静对视。

安稳入海进“婚房”

6月16日下午6点,一体船进入系泊阶段,熄灭发动机,依靠绞车缓慢绞移。由于体量大,导流堤内空间狭窄,绞移时长达6.5小时。22时30分,一体船抵达既定位置,首节沉管顺利移动到西人工岛对接端10米处。海下就是为首节沉管打造的“婚房”,“海底初吻”更近一步。

17日上午6时,E1管节正式沉放,此时距离一体船出坞已有30余个小时。黎明朦胧中,指挥人员发出清晰的指令,潜水人员再次就沉管与隧道连接的端口以及上下轮流观察沉管的对接距离进行确认。他们已“身经百战”,即使面对不规则的E1管节,仍然胸有成竹:“我们对每一步流程熟练得就像换螺丝钉一样。”一名技术人员笑着说。一个小时、两个小时过去了……指挥室里,所有人都绷紧了神经,轮岗休息的人员也回到甲板上,谁都不想错过见证历史的时刻。

17日上午11点45分,历经34个小时的出坞、浮运、系泊、安装,深中通道沉管隧道首节沉管与西人工岛暗埋段顺利实现对接,完成了首次“海底初吻”。E1沉管安装宣告岛隧连接的“转折点”正式建立起来,为后续沉管安装奠定了基础。

检测结果显示,E1管节各项对接数据均符合设计要求,深中通道沉管隧道啃下了一节“硬骨头”。“事实证明我们的技术方案是成功的,我们的装备群是可靠的。一系列的准备工作都没白做,效果很好。”宁进进感慨道。

【责任编辑:周家正】