文章来源:中国中车集团有限公司 发布时间:2023-07-04

【概况】

CR400BF型复兴号京张高铁智能动车组是2022年北京冬奥会指定用车,基于CR400BF平台,依据《时速350公里复兴号京张智能动车组暂行技术条件》进行设计,秉持“科技、智能、绿色、人文”的设计理念,具有完全自主知识产权,动车组采取正向设计,走出了中国铁路绿色低碳发展要求下的自主创新之路,产品全生命周期内碳排放量较上一代中国标准动车组减少2万吨。京张智能动车组综合考虑北京冬奥会的绿色低碳要求,分为标准配置和奥运配置两种技术方案,在车辆设计过程中大量使用可回收材料,并首次将灰水再利用技术、空气净化等技术应用于高铁列车,全面践行了为北京冬奥会提供绿色低碳轨道交通产品的历史使命,成为目前中国高铁列车谱系中,碳排放最低、安全应急能力最强、绿色运维水平最高的动车组产品。

【主要做法】

(一)贯彻列车轻量化方案

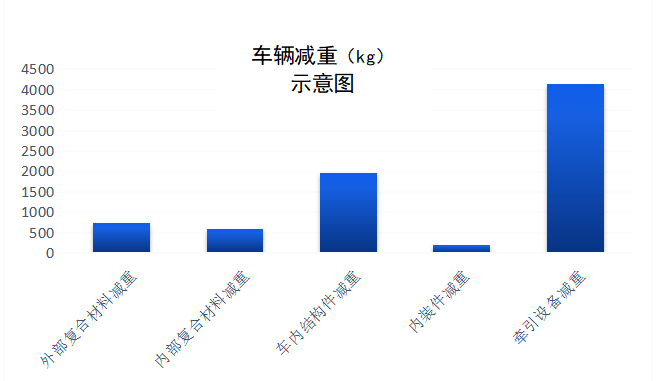

1.受电弓导流罩采用玻纤、碳纤混合复合材料;玻璃钢裙板采用玻纤、碳纤混合复合材料;设备舱底板采用芳纶、玻纤混合复合材料,总计减重约731kg/列。

2.墙板、顶板、塞拉门罩板采用碳纤维复合材质、间壁使用酚醛纸蜂窝胶合板复合材料,司机室及观光区墙板使用新型超轻复合材料,总计减重约600kg/列。

3.行李架后墙型材、下挂板和后型材由铝合金更改为镁合金,座椅底架中间挡板由碳钢改为铝合金,减小靠背支撑板等厚度;客室侧窗玻璃外侧采用夹层玻璃,内侧玻璃采用聚碳酸酯板。总计减重约1963kg/列。

4.司机台罩板由PUR改为碳纤维和芳纶蜂窝复合材料,框架由铝合金改为碳纤维;各设备件的顶部支架材质由不锈钢改为铝,不锈钢骨架方管厚度由1.5mm更改为1mm,背板材质由不锈钢改为铝蜂窝复合板,风道材质由铝改为轻芯钢。厨房顶板由原胶合板双面覆合防火板的结构改为纸蜂窝板,地板制作加工通过控制原材料密度实现减重。总计减重约316kg/列。

5.采用“主辅一体”结构,将牵引变流器、牵引变流器冷却单元、辅助变流器集成于同一箱体内,全列牵引(辅助)变流器减重4140 kg。

(二)贯彻空气动力学减阻方案

在保持CR400BF基本平断面不变的前提下,主要针对头型、排障器导流罩、风挡、转向架等部位进行了优化。

头型方面设计了12种头型并进行仿真分析与风洞试验,经讨论选定A1、B1两个方案,流线型长度由CR400BF的9.8m加长至12.5m,阻力减少约2.3%;排障器后端与转向架腔平齐,前端尖角60-90度,阻力减少约1.0%;通过仿真分析与风洞试验研究了风挡缺口及安装台阶对整车阻力的影响,研究表明CR400BF动车组外风挡的20mm安装台阶对列车阻力影响较大,因此京张智能动车组消除了风挡安装台阶,并且两外风挡无间隙,实现减阻2.8%左右;CR400BF动车组头车转向架空间端部垂直端板易引起涡旋,导致转向架区域阻力较大,因此将头车转向架腔两侧垂直端板变为倾斜形式,一方面减小转向架腔空间,另一方面减小转向架腔内的涡旋,实现减阻1.5%左右;裙板可以减少进入转向架区域气体的总量,降低进入转向架区域气流的速度,从而有明显的减阻效果,侧风情况下减阻效果更明显。从阻力角度,应该使裙板尽量包住转向架舱。京张智能动车组转向架舱裙板在CR400BF基础上,采取裙板下拉,两侧加宽的方式,从而使得尽可能包覆了转向架腔,实现减阻2.1%左右。

上述方案的实施,京张智能动车组在CR400BF基础上减阻9.7%左右。

(三)牵引变流能效提升方案

京张智能动车组用牵引变压器为单相固定变比的新式结构变压器,其将接触网额定AC 25kV 电压降压用于牵引变流器所需的AC 1900V低电压,为牵引变流器及牵引电机提供电能。为满足京张智能动车组在高效节能、轻量化等方面的要求,牵引变压器通过调整高压、低压绕组的导线规格和优化铁芯结构,降低变压器的总损耗,将变压器效率由96%提高到96.8%,进而实现牵引系统整体效率由85.36%提高到86.07%,而实现牵引系统0.7%的节能目标。

图1 车辆减重数据

图2 车辆风阻降低贡献分布

【取得成效】

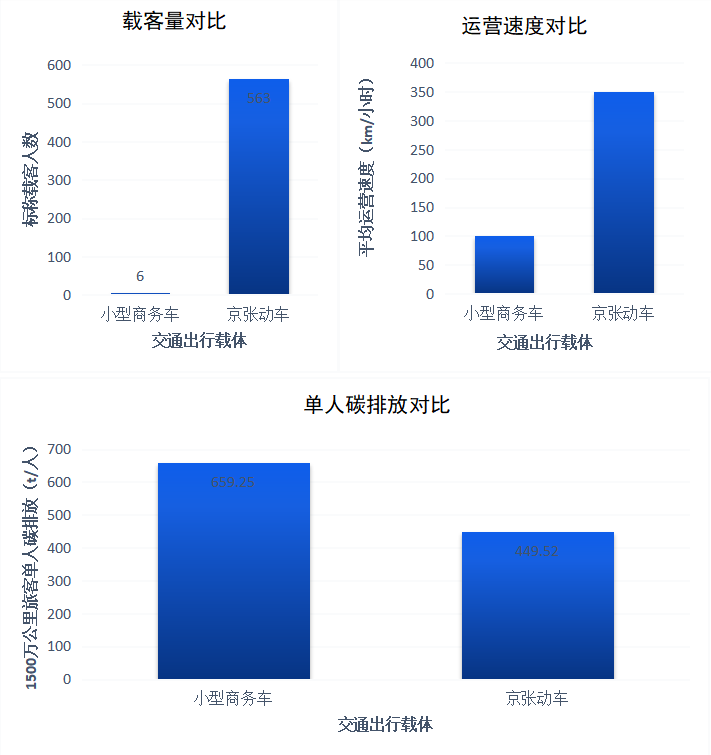

京张智能动车组为北京冬奥会特殊需求而研发,运行时间由原有铁路客车的3小时7分钟压缩至47分钟,完全达到冬奥会赛场一小时到达的要求,在速度提升4倍的同时,车辆的能耗与碳排放仍保持低位,在里程相同运送人员相同的情况下碳排放是普通商用小汽车的68%,而速度却大幅提升了约3.8倍。同时高铁运营消耗的电力本身属于清洁能源,随着我国绿色电力比例的不断提高,高铁运营的碳排放在可预期未来将持续降低,同时高铁运营的电力消耗属于可精准预期并计算的稳定电力需求,为今后精准数字化绿色供电系统的研发提供了现实应用场景。

京张智能动车组研制方案中,充分考虑了绿色奥运的总体技术与性能需求,采用了大量环保节能材料及可回收材料,内装材料可回收率达75%,可降解材料占内装材料50%以上。采用水性漆、水性胶等环保材料,挥发性有机化合物voc指标大幅降低。经实车运行测算,在时速350公里的条件下,较国外时速300公里列车,车内外噪声降低1-2dB (A),乘车舒适度显著提升。并且,按照京张高铁设计寿命里程1500万公里为基数,测算对比7座商务小汽车(92号汽油)碳排放及时速,运营1500万公里人均排碳量可降低210吨/人。

图4 不同交通载体数据对比

【经验启示】

绿色高效低碳的高铁列车只是绿色交通出行生态圈中的一环,整个高铁运营的低碳零碳建设中,高铁列车系统需要与高铁运营电力系统的低碳零碳相结合,形成产品全生命周期的低碳零碳解决方案。实现高铁运营过程中从绿色电力来源、精准配电供应、高效智能车辆、绿色低碳运维、退役循环利用的生态系统全生命周期低碳甚至零碳。

【责任编辑:俞昭君】