文章来源:中国航空发动机集团有限公司 发布时间:2025-09-23

机器轰鸣的车间里,发动机叶片加工设备高效运转,身着蓝色工装的唐波步履匆匆。这些巴掌大的叶片,要承受高温、高转速、高应力,加工难度极大。

全国劳动模范、航发科技唐波,这位80后工匠二十年如一日在航空发动机叶片制造的方寸天地间淬炼匠心,托举战鹰翱翔。

初露锋芒 立下“匠心”志

2005年,怀揣着对未来的无限憧憬,唐波踏入中国航空发动机集团有限公司叶片厂,开启自己的职业生涯。彼时,从车床加工专业到普通铣床岗位,这个初出茅庐的机械加工“新兵”陷入迷茫。

看图纸、调机床、磨刀具……从最基础的操作开始学习,当他第一次跟着师傅们干出闪着金属亮泽的叶片时,他暗下决心,干就要干好。入厂三年,凭着不服输的学习劲,唐波加工技巧越来越娴熟,开始崭露头角,逐渐成为一名技能骨干。

随着科研型号任务的增加,分厂开始筹建数控铣加工中心生产线,叶片铣加工技术也早已从最初的简单操作向新材料、新结构、高精度、复杂难度升级。工作好似变成了“升级打怪”,他主动请缨参与新生产线筹备建设。“他爱学习,能沉下心。厂家调试新设备,他白天紧盯设备安装,夜晚钻研编程手册,他用三个月时间成为我们当中首位能独立操作多台设备、熟练编程的人。”聊到唐波学习数控铣加工技术,身边的同事纷纷竖起大拇指。

数控加工就像马良的神笔,通过编程设计便能“画物成真”。航空发动机叶片零件尺寸精度要求高、价值大,公差仅相当于头发丝直径的四分之一,整体盘环单件价值更是高达百万,容不得半点差错。

如何用数控铣刀雕刻好“大国重器”,唐波在这条路上精益求精。数控加工中,自带编程软件并不是万能的,也可能会有误差。为了解决这一问题,唐波开始自编程序、修改参数、调试机床……当自编程序驱动机床精准加工、达到最优加工数值时,他第一次领悟到,成长就是对自主创新的执着追求。

这段经历,不仅让唐波实现了技术上的突破,与数控铣叶片加工技术的不解之缘,更在他心中种下“成为大工匠”的种子。

技术突破 树起新标杆

深耕叶片加工领域,唐波将“匠心”二字刻进每道工序。

在与精度的较量中,数十万件叶片加工,99.9%的合格率,他用数据树立起行业品质与效率的双重标杆。

随着科研生产任务节奏加快,除了稳定批量生产优质成熟产品外,他还多次带领团队攻克一个又一个新品研制难关。一次,分厂接到一新型航空发动机叶片生产任务,为突破传统工艺效率低、成本高等难题,他大胆提出工序整合的工作思路,将几十道工序集成到一台数控设备上。

三个月的日夜攻关,白天测量数据,夜晚模拟加工,遇到瓶颈大家头脑风暴、集思广益。面对“从未有人尝试,失败风险巨大”的担忧,他坚定相信:“不试,永远没有答案!”最终,唐波成功实现多种工序集成,生产效率提升3倍,产品质量稳定可靠。

积极参与生产线建设、生产设备改造,唐波说:“我们作为工人,在一线干活容易发现问题,我们和技术人员在一起改进,才能实现1+1>2!”

唐波坚持创新驱动发展,主持工装改进110余项、工艺优化50余项,攻克70余个生产瓶颈,年均创造经济效益数千万元,成为中国航空发动机集团有限公司的创新技术标杆。

使命担当 铸强“中国心”

建成世界一流航空发动机集团,需要一流的产业工人队伍。

在唐波眼里,个人创新是小项目,团队的创新才是大项目。从一个人到一群人,他积极发挥传帮带作用。

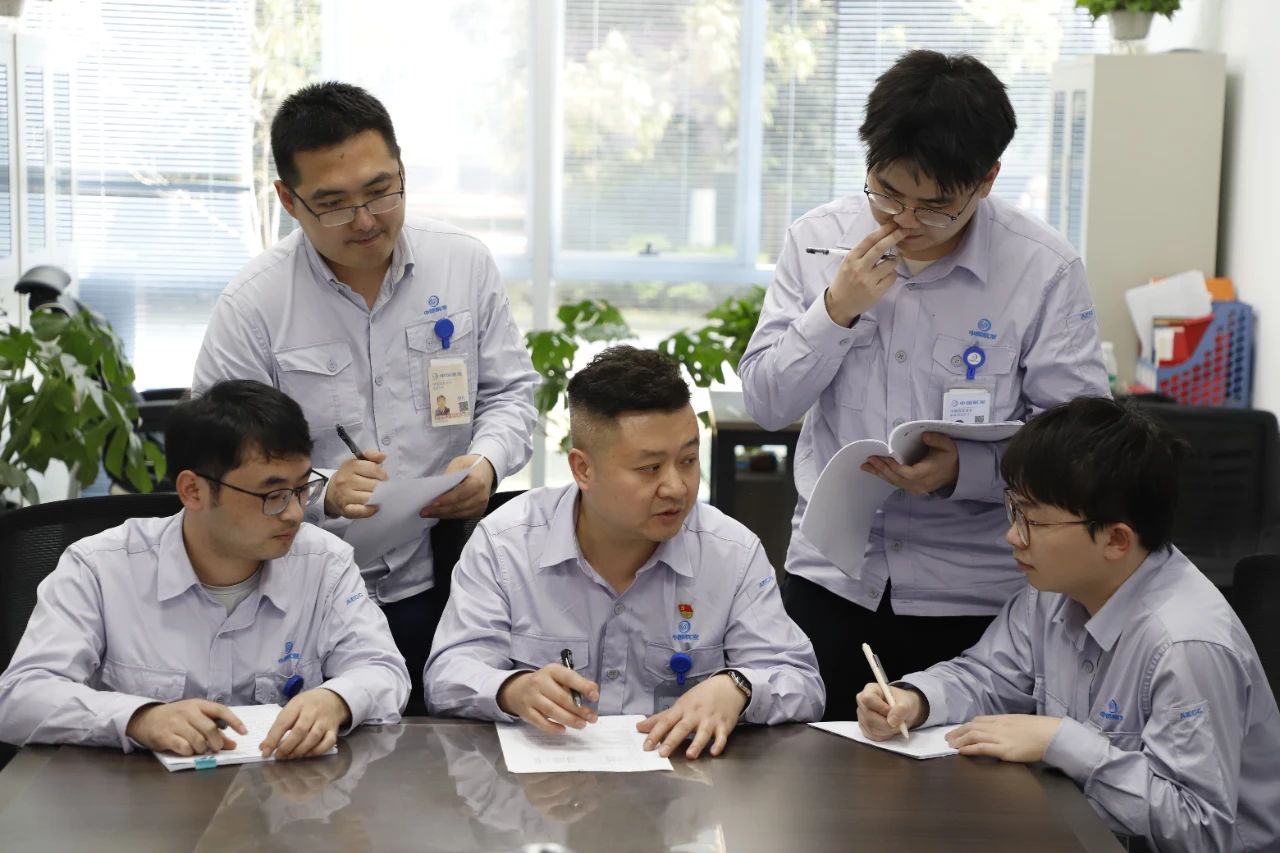

在“唐波劳模和工匠人才创新工作室”里,他以“理论+实践”教学法,悉心培养30名年轻人,其中多人成长为省级技术骨干、公司级技能专家,11人成为成都工匠、16人成为香城工匠。以竞赛经验反哺团队,他带领工作室年均开展6次超200人规模专项培训。以技术攻关实现创新创效,他带领的团队完成40项技术攻关、10项革新,申报授权专利20余项,累计创造上亿元经济效益。

作为工人代表,唐波走出车间,走进高校,通过宣讲展现新时代产业工人风采,点燃青年投身技能岗位的热情。有学生问他:“现在搞智能制造,很多工作被机器人代替,工人还有价值吗?”唐波淡然解释:“机器是工具,人才是创新的核心。越是智能化时代,越需要懂技术、会创新的产业工人。”

从青涩学徒到中流砥柱,唐波用初心、匠心铸造强劲“中国心”,用岗位坚守托举战鹰翱翔天际。

【责任编辑:韩梦圆】